Eigenschaften der Produktionslinien, Organisation, Gleichgewicht, Beispiel

- 1923

- 278

- Timo Rabenstein

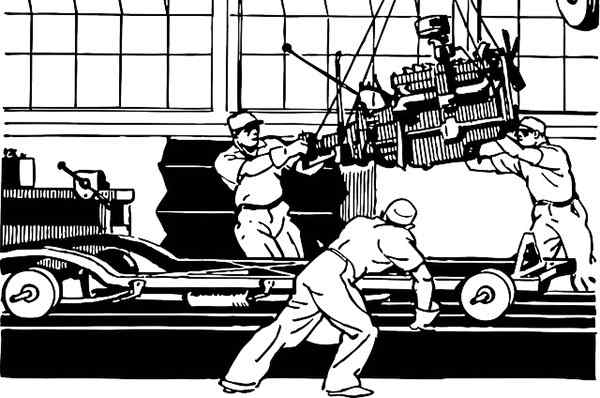

A Fließband Es handelt sich um eine Gruppe von Sequenzvorgängen, die in einer Fabrik installiert sind, in der Komponenten zusammengestellt werden, um ein fertiges Produkt herzustellen, oder in dem die Materialien einem Transformationsprozess zur Herstellung eines Endprodukts eingereicht werden, das für den nachfolgenden nachfolgenden Verbrauch geeignet ist.

Im Allgemeinen erfordern landwirtschaftliche Produkte wie Lebensmittel, Rohstoffe wie Metallmineralien oder Textilpflanzen wie Baumwolle und Leinen, um sie nützlich zu machen, eine Prozesssequenz.

Quelle: Pixabay.com

Quelle: Pixabay.com Zu den Metallprozessen gehören beispielsweise Quetschen, Gießerei und Verfeinerung. Für Pflanzen muss das nützliche Material von Schadstoffen oder Schalen getrennt werden und dann eine Behandlung zum Verkauf anbieten.

Die Produktionslinie ist ein Herstellungstool, das von Henry Ford in der Automobilherstellung populär gemacht wurde.

[TOC]

Grundlagen

Das Prinzip einer Produktionslinie ist, dass jedem Arbeiter eine sehr spezifische Aufgabe zugewiesen wird, die sich einfach wiederholt, und dann übergeht der Prozess an den nächsten Arbeiter, der seine Aufgabe ausführt, bis die Aufgaben abgeschlossen sind und das Produkt ausgeführt wird.

Es ist eine Möglichkeit, Massenprodukte schnell und effizient zu produzieren. Nicht alle Arbeiter müssen menschlich sein. Roboterarbeiter können auch eine Produktionslinie bilden.

Die Grundlagen der Produktionslinien wurden erfolgreich auf Geschäftsprozesse angewendet.

Alle diese neuen Arbeitsorganisationsmethoden teilen das gemeinsame Ziel, die Leistung zu verbessern, indem die Zeit, die einzelne Arbeitnehmer und ihre Maschinen für bestimmte Aufgaben widmen.

Durch die Reduzierung der Zeit, die für die Erzeugung eines Gegenstands erforderlich ist.

Produktionslinien ermöglichen Skaleneffekte dank der größten Spezialisierung der Belegschaft. Da die Arbeitnehmer einen bestimmten Job machen, benötigen sie weniger Schulungen, um eine bestimmte Aufgabe auszuführen

Eigenschaften

- Maschinen sind räumlich positioniert, um Linien zu formen.

- Die Produktion ist teilweise oder völlig automatisiert.

- Ein primäres Steuerungssystem integriert und kombiniert Online -Arbeiten.

- Integration autonomer Maschinen zum Handling und Transport in kurzen Strecken.

- Verwendung von Sicherheitsschutzkomponenten in der gesamten Linie.

- Verwendung von Workstations zur Messung und Kontrolle, die die Materialien, semi-terminierten Produkte und fertigen Produkte überprüft.

- Alle Bemühungen sind mit den grundlegenden operativen Kompetenzen der Produktionslinie zur Unterstützung der Geschäftsstrategie überein.

- Die Organisation hängt von der Produktionslinie nicht nur von Personen ab und verfügt über eine Reihe von gut definierten und dokumentierten Praktiken und Prozessen, die ausgeführt werden müssen.

Produktivität

Die Ausweitung der Effizienz mit Produktivität führt zu Gewinnen. Niedrige Produktivität bedeutet höher.

Es ist wichtig, die ideale Beziehung zwischen Arbeitskosten, allgemeinen Ausgaben, Materialien und Nachfrage nach Produktionslinien zu verstehen und auszugleichen.

QA

Wenn die Produkte nicht mit konstanter Qualität hergestellt werden, ist es möglich, dass ein Unternehmen nicht überlebt. Kundenerlebnisse sollten in allen Markenprodukten positiv sein, oder das gesamte Unternehmen könnte leiden.

Effektivität basierend auf Kosten

Von der Zuteilung von Arbeit und Roboterunterstützung über die Qualität des Materials und des Preises pro Einheit gibt es viele Dinge, die die Rentabilität in der Produktionslinie beeinflussen.

Es kann Ihnen dienen: Markttypen und deren Merkmale (mit Beispielen)Wenn es nicht profitabel ist, scheitert ein Produkt und gefährdet die Ergebnisse des gesamten Unternehmens.

Wie man eine Produktionslinie organisiert?

Sie müssen nach einem klaren Arbeitsraum oder Bereich suchen. Die genaue Menge an Platz, die benötigt wird, hängt davon ab, was produziert wird.

Haben alle Materialien

Alle notwendigen Elemente, die für das Projekt benötigt werden, müssen gesammelt werden. Wenn ein Beispiel als Postkatalog angenommen wird.

Wenn Sie alle Materialien von Anfang an zur Hand haben, wird die Produktionslinie ohne Probleme zum Laufen bringen.

Bestimmen Sie die Start- und Endpunkte

Wenn Sie in einem großen Konferenzraum arbeiten, können Tische und Stühle installiert werden, um eine gerade Linie zu bilden, wobei die Arbeiten an einem Ende des Tisches beginnen und am anderen Ende enden.

Sie können auch Tische entlang des Umfangs des Raumes platzieren und den Workflow in der Nähe der Tür beginnen und sich in Richtung der Uhrennadeln durch den Raum bewegt, bis Sie wieder die Tür erreichen.

Arbeitestationen erstellen

Das Projekt wird in kleine Stationen unterteilt. In jeder Workstation wird eine kleine Aufgabe oder eine Reihe kleiner Aufgaben erledigt.

Aus dem Beispiel des Versendens von Katalogen per Post kann die Produktionslinie im Folgenden unterteilt werden:

- Umschlagstation: Stecken Sie die Kataloge in die Umschläge.

- Versiegelungsstation: Versiegelungsumschläge mit Kleberetiketten.

- Etikettierungsbereich: Kennzeichnungsumschläge mit Adressen Beschriftungen.

- Stamker.

- Qualitätskontrollstation: Um sicherzustellen, dass jedes Paket seinen Umschlag, Klebstoffetikett, Lenketikett und Siegel hat.

Die Materialien verteilen

Als nächstes müssen Sie alle erforderlichen Materialien in jeder Workstation liefern.

Dieser Schritt ist sehr wichtig. Es ist notwendig, die richtigen Materialien an der rechten Station zu haben, ansonsten wird die Produktionslinie nicht korrekt durchgeführt.

Im vorherigen Beispiel würden der Katalog und die Umschläge an der Umschlagstation, Klebebrikots an der Siegelstation usw. platziert.

Gleichgewicht

Es kann als die Zuweisung der richtigen Anzahl von Arbeitnehmern oder Maschinen für jeden Betrieb einer Produktionslinie definiert werden, um die Produktionsrate mit einer idealen Mindestzeit zu erfüllen.

Die Produktionslinie muss effektiv entwickelt werden, wobei die gleiche Menge an Aufgaben zwischen Arbeitnehmern, Maschinen und Arbeitstationen verteilt werden. Dies garantiert, dass alle Aufgaben in der Produktionslinie innerhalb der verfügbaren Frist und Produktionskapazität erfüllt werden können.

Das Design und der Betrieb einer Produktionslinie sind mehr Kunst als Wissenschaft. Die Flexibilität der Arbeit ist der Schlüssel zum effektiven Ressourcenmanagement.

Linienbilanz

Die Balance -Strategie besteht darin, die Produktionslinie flexibel genug zu machen, um externe und interne Veränderungen zu absorbieren. Es gibt zwei Arten:

Statisches Gleichgewicht

Sie sind Unterschiede in der langfristigen Kapazität für einen Zeitraum von mehreren Stunden oder mehr Zeit.

Ein statisches Ungleichgewicht führt zur Unterauslastung von Arbeitsstationen, Maschinen und Menschen.

Dynamisches Gleichgewicht

Sie sind Unterschiede in der kurzfristigen Kapazität, für einen Zeitraum von Minuten oder einige Stunden maximal.

Es kann Ihnen dienen: Business Administration BooksEin dynamisches Ungleichgewicht ergibt sich aus Variationen der Mischung aus Produkten und Änderungen der Arbeitszeit.

Arbeitsbilanz

Die Strategie, die Produktionslinie zu stabilisieren.

Die Machbarkeit von Arbeitskräften ist ein wichtiges Merkmal in der Strategie, die Produktionslinie mit den Fähigkeiten und Fähigkeiten der Arbeitnehmer in Verbindung zu bringen:

- Bewegung vollständiger Arbeitsteams von einer Linie zur anderen, wenn sich die Mischung von Modellen ändert.

- Gruppentechnologie, bei der ein Arbeiter verschiedene Aufgaben an einem einzigen Arbeitsplatz erledigen kann.

Ausrüstung für Ausrüstung

Es muss sichergestellt werden, dass alle Teams in der Workstation die gleiche Menge an Arbeit haben. Alle Hersteller versuchen, die Verwendung verfügbarer Geräte zu maximieren.

Diese hohe Verwendung ist jedoch häufig kontraproduktiv und kann ein falsches Ziel sein, da sie normalerweise von einem hohen Inventar begleitet wird.

Tote Zeiten

Wenn ein Herstellungsprozess durch ein ungeplantes Ereignis wie das Ausfall eines Motors anhält, sammelt sich die Totzeit an.

Obwohl die Totzeit häufiger mit Teams aus der Ausrüstung verbunden ist, deckt sie tatsächlich alle ungeplanten Ereignisse ab, die den Herstellungsprozess stoppen lassen.

Zum Beispiel können tote Zeiten durch Probleme mit Materialien, Fehlern oder unveränderlichen Wartung verursacht werden. Das einheitliche Element ist, dass der Prozess, obwohl die Produktion geplant wurde, aufgrund eines ungeplanten Stopps nicht ausgeführt wird.

Im Gegensatz dazu ist ein geplanter Stopp ein Ereignis, bei dem der Prozess aufgrund seiner geplanten Aktivitäten im Voraus nicht für seine Ausführung zur Verfügung steht, z. B. eine Änderung der Arbeit oder eine geplante Wartung.

Um die Totzeit zu messen, ist es wichtig, einen klar definierten Standard zu erstellen und dann diesen Standard aus Zeit und allen Geräten anzuwenden.

Produktivitätseffekte

Tote Zeiten sind die Hauptquelle für den Verlust der Produktionszeit. Erhalten Sie ein hohes Maß an Aufmerksamkeit, da die Ausfälle und Zusammenbrüche der Ausrüstung sehr sichtbar und frustrierend sind.

Wenn die Produktionslinie mehrere Geräte enthält, wie in einer Verpackungslinie, ist es sehr wichtig, die Aufmerksamkeit auf Prozessbeschränkungen zu lenken. Insbesondere konzentrieren Sie sich auf die tote Zeit.

Verbesserungsbemühungen in Bezug auf Beschränkungen sorgen für den optimalen Einsatz von Ressourcen und ist der direkteste Weg, um die Produktivität und Rentabilität zu verbessern.

Aus Sicht der Gesamtwirksamkeit der Ausrüstung wird die Zeit als Verfügbarkeitsverlust erfasst. Aus der Perspektive der sechs Hauptverluste wird die Zeit „Tote“ als ungeplanter Stopp aufgezeichnet.

Zykluszeit

Es ist die Gesamtzeit, in der die Aufgaben vom Anfang bis zum Ende der Produktionslinie erledigt werden. Es misst die Zeit, die ein Produkt benötigt, um alle Maschinen und Prozesse zu durchlaufen, um ein fertiges Produkt zu werden.

Das heißt. Die Reduzierung dieser Zeit kann die Kosten senken, zusätzlich zu einer besseren Reaktion für Kunden und größerer Flexibilität.

Abhängig vom produktiven Prozess können unter Aufgaben tot. Die Zykluszeit ist die Summe der Aufgaben mit Mehrwert und Totpunkten.

Es kann Ihnen dienen: Rexpression des Jahresabschlusses: Methoden und BeispieleZusammen mit den verfügbaren Ressourcen zur Herstellung eines Produkts bestimmt die Zykluszeit die Gesamtkapazität des Produktionsprozesses. Wenn eine Nachfrageprognose vorliegt, kann die Verwendung der Kapazität der Produktionslinie vorhergesagt werden.

Manuelle Aufgaben

Bei intensiven manuellen Arbeitsprozessen wird ein Durchschnitt im Allgemeinen verwendet, um die Zykluszeit einer Aufgabe zu leiten.

Die Standardabweichung der Standard -Durchschnittszykluszeit kann als Indikator für die Variabilität zwischen den Operatoren verwendet werden. Wenn es zu groß ist, kann es schwierig sein, die Lieferzeiten vorherzusagen, und Engpässe können auftreten.

Eine Möglichkeit, die Variabilität einer Aufgabe oder eines Prozesszyklus zu beseitigen, besteht darin, die Automatisierung im Prozess einzuführen. Automatisierung verringert die Variabilität, verbessert die Präzision und auch die Qualität.

Beispiel

Ford -Produktionslinie

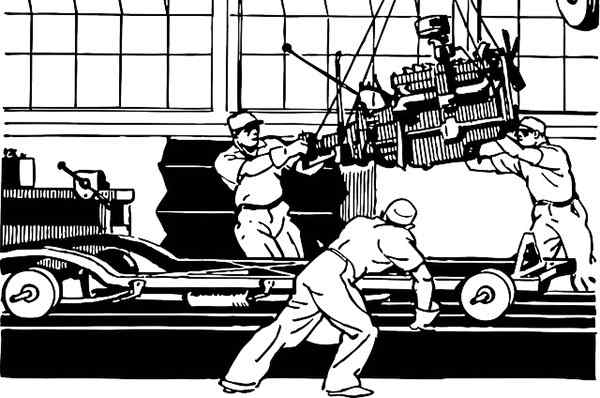

Henry Ford installiert 1913 die erste Montagelinie, um ein komplettes Fahrzeug in Reihe zu erstellen. Diese Innovation verringerte die Gesamtzeit, in der ein Auto hergestellt wurde, mehr als zwölf Stunden bis 2einhalb Stunden.

1908 wurde das Ford T -Modell eingeführt. Es war robust, einfach und relativ billig, aber für Ford war es nicht wirtschaftlich genug. Ich hatte beschlossen, "Fahrzeuge für die große Masse der Menschen" herzustellen.

Um den Preis der Autos zu senken, dachte Ford, dass er nur einen Weg finden musste, um sie effizienter herzustellen.

Seit Jahren hat Ford versucht, die Produktivität seiner Fabriken zu steigern. Die Mitarbeiter, die das Model N -Autos, der Vorfahr des T -Modells, bauten, organisierten die Teile in einer Reihe auf dem Boden, setzten das Auto im Bau des Auto.

Modell T -Baugruppe

Der Rationalitätsprozess wurde immer anspruchsvoller. Um nur ein Auto zu machen, teilte Ford die Montage des T -Modells in 84 diskrete Schritte auf und schulte auch jeden seiner Mitarbeiter aus.

Hired Frederick Taylor, ein Experte für Bewegungsstudien, um diese effizienteren Aufgaben zu erledigen. Andererseits richtete er Teams ein, die Teile automatisch versiegeln könnten, viel schneller als der beschleunigte Arbeiter.

Begeistert von kontinuierlichen Flussproduktionsmethoden, die von Industriebäckereien, Mühlen- und Ford Brewery verwendet wurden, installierten beweglichen Linien für die Teile und Teile des Produktionsprozesses.

Zum Beispiel bauten Arbeiter Getriebe und Motoren in Förderbändern, die von Riemenscheiben und Seilen angetrieben werden. Im Dezember 1913 kündigte er die mobile Chassis -Montagelinie an.

Im Jahr 1914 fügte er einen mechanisierten Gürtel hinzu, der mit einer Geschwindigkeit von zwei Metern pro Minute vorrangte. In dem Maße, in dem sich der Rhythmus beschleunigte, produzierte Ford immer mehr Autos. Somit verließ Modell T Nr. 10 Millionen die Produktionslinie im Juni 1924.

Verweise

- Der Ordenexperte (2019). Wie man mit einer einfachen Produktionslinie eingerichtet wird. Genommen von: Theorderexpert.com.

- Geschichte (2009). Fords Montagelinie beginnt zu rollen. Ausgenommen aus: Geschichte.com.

- Business Dictionary (2019). Fließband. Entnommen aus: Business Dictionary.com.

- Wikipedia, The Free Encyclopedia (2019). FLIESSBAND. Genommen von: in: in.Wikipedia.Org.

- Copedia (2019). FLIESSBAND. Genommen von: cepedia.Org.

- Rajkumar p. Patil (2019). Produktionslinie Backen. Erfahren Sie mehr über GMP. Entnommen aus: LearnaboutGmp.com.

- Lean Manufacture (2019). Zykluszeit. Entnommen aus: LeanManherstellung.Netz.

- Vorne (2019). Verkürzt die Zeit in der Herstellung. Entnommen aus: Vorne.com.

- « Temporäre Investitionen Was sind Einkommen, Typen, Beispiele

- Mexikanische Jugendathenaeum Herkunft, Eigenschaften, Genres »